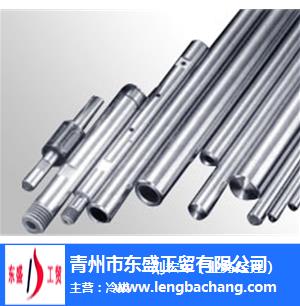

活塞桿的加工技術。

活塞桿采用滾壓加工,從而提高表面抗腐蝕能力,并能延緩疲勞裂紋的產生或擴大,因而提高油缸桿疲勞強度。通過滾壓成型,滾壓表面形成一層冷作硬化層,減少了磨削副接觸表面的彈性和塑性變形,從而提高了油缸桿表面的耐磨性,同時避免了因磨削引起的。滾壓后,表面粗糙度值的減小,可提高配合性質。同時,降低了油缸桿活塞運動時對密封圈或密封件的摩擦損傷,提高了油缸的整體使用壽命。滾壓工藝是一種高質量的工藝措施。

活塞桿技術具有功率重量比大,體積小,頻響高,壓力、流量可控性好,可柔性傳送動力,易實現直線運動等優點;氣動傳動具有節能、無污染、低成本、安全可靠、結構簡單等優點,并易與微電子、電氣技術相結合,形成自動控制系統。因此,液壓氣動技術廣泛用于國民經濟各部門。但是近年來,液壓氣動技術面臨與機械傳動和電氣傳動的競爭,如:數控機床、中小型塑機已采用電控伺服系統取代或部分取代液壓傳動。其主要原因是液壓活塞桿技術存在滲漏、維護性差等缺點。在國際展覽會上,各種異型截面缸筒和活塞桿的氣缸甚多,這類氣缸由于活塞桿不會回轉,應用在主機上時,無須附加導向安裝即可堅持一定精度。

活塞桿外形已不限于圓形、而是方形、米字形或其它外形,在型材上開了導向槽、傳感器和開關的裝置槽等,讓用戶裝置運用更便當。多功用化,復合化。為了便當用戶,活塞桿順應市場的需求開發了各種由多只氣動元件組兼并配有控制安裝的小型氣動系統。如用于挪動小件物品的組件,是將帶導向器的兩只氣缸分別按X軸和Z軸組合而成。該組件可搬動3kg重物,配有電磁閥、程控器,構造緊湊,占有空間小,行程可調整。又如一種上、下料模塊,有七種不同功用的模塊方式,能完成精細裝配線上的上、下料作業,可按作業內容將不同模塊恣意組合。